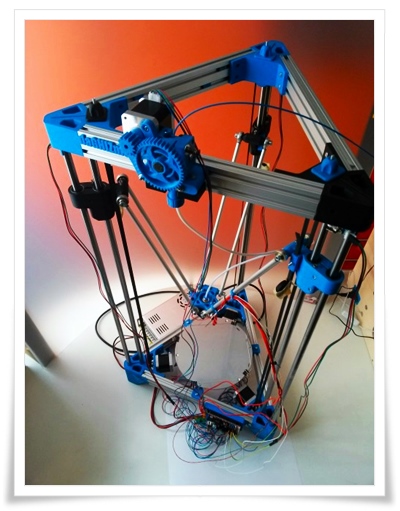

DELTA 3D Printer

Sono stato sempre affascinato e incuriosito dalle stampanti 3D di tipologia Delta e uno dei miei sogni nel cassetto e' proprio quello di realizzarne una.

Questo progetto e' iniziato sulla carta alla fine del 2014 ma solo alla fine del 2015 ha potuto essere realizzato in una fase preliminare eseguendo i primi test di movimento.

Nell'autunno 2016 ho poi potuto ridedicarmi alla definizione di alcuni dettagli, alla calibrazione e realizzare le prime stampe di prova.

Gli obbiettivi principali del mio progetto sono stati : la pulizia delle linee, la semplicita' di realizzazione oltre che velocita' di assemblaggio e regolazione.

Link al post sul forum "Italy RepRap User Group" con i commenti degli utenti nella sezione "Progetti e nuove idee": MIRELLA Delta3DPrinter

Link al mio canale YouTube con un filmato sui primi test : Mirella Early Tests

Link all'album dedicato alle foto realizzate durante la costruzione e i test : Mirella 3DP Flickr album

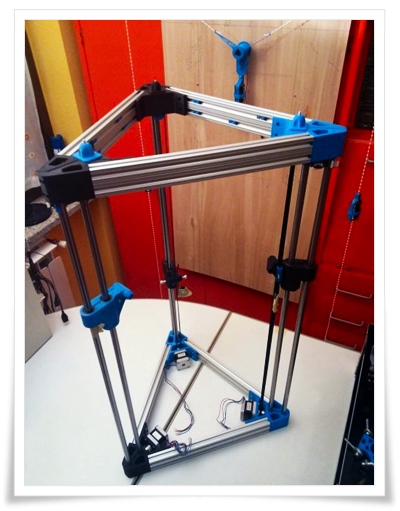

La filosofia costruttiva rispecchia abbastanza quelle che sono le varie versioni gia' presenti sulla scena miscelando una struttura ad angoli stampati con profilati in alluminio e alberi per cuscinetti assiali.

Una della novita' viene dal fatto che nel mio caso ho deciso di utilizzare le colonne dei carrelli come portanti, risparmiando quindi le 3 barre di profilato verticali che comunemente sorreggono la struttura superiore, ho quindi utilizzato un diametro dell'albero di 12 mm per garantire maggiore rigidita'.

Altra differenza e' data dal fatto che il piano delle colonne e' allineato radialmente rispetto al centro e non tangente come in altre costruzioni.

Con questa geometria la struttura risulta molta pulita, presenta unicamente l'inconveniente di non poter attaccare nulla alle colonne che devono essere libere per consentire il movimento al carrello. Quindi il trasferimento di cablaggi dalla parte superiore all'inferiore, risulta un tantino problematica con la stampante ''nuda''. Sto quindi pensando ad una soluzione integrata ad un guscio di chiusura esterno che abbia magari anche una funzione estetica e di segregazione delle parti in movimento.

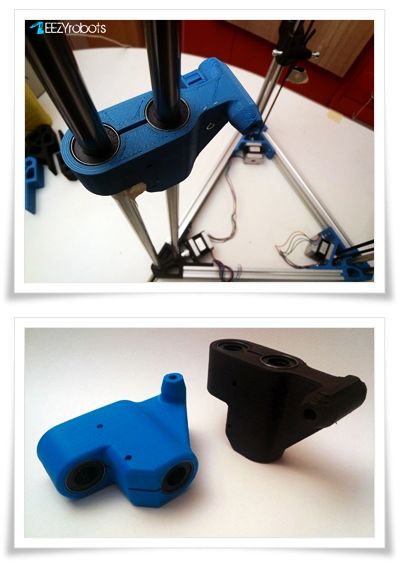

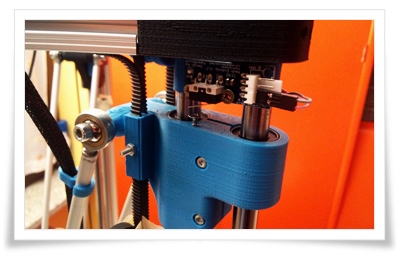

Per il movimento dei carrelli ho utilizzato dei cuscinetti lineari a ricircolo LM12UU in quanto permettono, a seconda del budget, di scegliere che spesa affrontare.

Sono disponibili cuscinetti lineari a basso costo su ebay che, con una cifra contenuta, permettono di portarsi a casa tutto il necessario e poi decidere magari successivamente di passare a componenti di maggiore qualita'.

I due frontali si occupano di guidare il componente sull'asse verticale mentre il terzo si occupa dell'allineamento del piano di scorrimento verso il centro della struttura.

Per l'inserimento occorre forzare leggermente il cuscinetto che, una volta inserito, puo' venire ulteriormente bloccato in sede da una vite trasversale al centro del carrello.

Chi intende stampare i pezzi deve ricordarsi che ho utilizzato dei ''captive nuts'' per rendere l'aspetto piu' pulito. Su Instructables ho trattato l'argomento CAPTIVE-NUTS-AND-MORE-IN-3D-PRINTING visto che spesso li uso e non tutti si ricordano di, o sanno, settare la stampante correttamente.

Per le colonne consiglio invece di partire subito bene con delle colonne temprate, visto che in questo caso sono un componente fondamentale. Io ho acquistato le mie ad un prezzo che considero ragionevole qui : CNC STORE EU

Gli angoli utilizzano la filosofia comune (gia' vista in altre costruzioni) di collegarsi con i profilati utilizzando dei dadi a T nella parte interna della struttura.

Per risparmiare ho disegnato appositamente degli inserti stampati che, utilizzando dei dadi M4, svolgono discretamente il lavoro e che ho reso disponibile su thingiverse qui : M4 Tslot nuts (thing 1061769).

I profilati sono collegati anche di testa con delle viti M6. Unico inconveniente e' la necessita' di filettare la testa dei profilati e disporre di profilati tagliati con precisione e necessariamente tutti della stessa lunghezza.

Io ho acquistato i miei qui : CNC Store e devo ammettere di essere pienamente soddisfatto della qualita' e precisione del taglio.

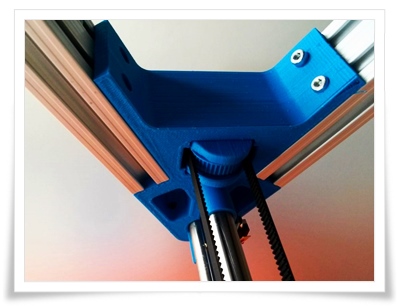

Dopo diverse tribolazioni (e imprecazioni) ho reso il fissaggio delle viti piu' agevole, disegnando nei pezzi dei canali appositi che indirizzano la chiave a brugola esattamente sulla testa della vite.

Questo sia per le viti di testa del profilato in alluminio sia per le viti di fissaggio dei motori e serraggio delle colonne portanti.

Effettivamente rovinano un pochino la linea pulita dell'angolo ma sono di una comodita' impagabile durante l'assemblaggio e vi garantisco risparmiano parecchie frustrazioni.

Naturalmente gli angoli superiori adottano tutte le soluzioni descritte per quelli inferiori.

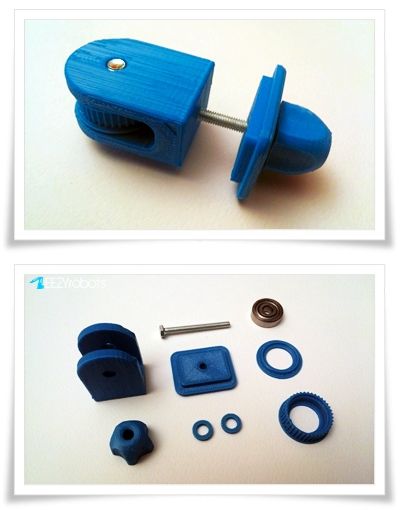

In questo caso non hanno pero' l'alloggiamento e attacco per lo stepper ma vi e' ricavata una sede quadra che si occupa di orientare il tensionatore e fornire appoggio al contrasto della vite di regolazione.

Altro punto su cui mi sono focalizzato e' relativo al tensionamento delle cinghie di trasmissione che ritengo essenziale per il fatto che, a differenza delle cartesiane, e' importante che questo sia il piu' possibile identico nelle tre trasmissioni.

Quindi mi sono particolarmente dedicato a questo e ho sviluppato un tensionatore annegato nell'angolo superiore che dovrebbe a mio avviso risolvere agevolmente la questione.

Comprende elementi stampati una vite un dado (captive) e un cuscinetto

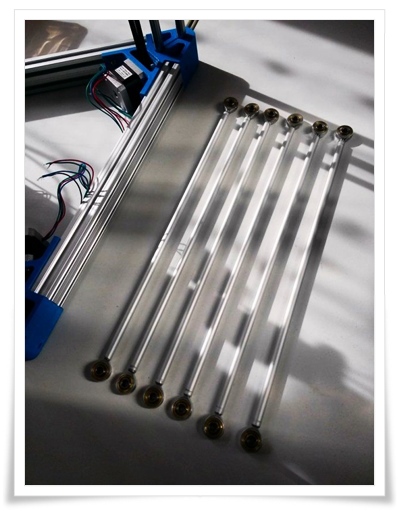

Un altro obbiettivo che mi sono prefissato (ma che ho intenzione di affrontare in seguito) e' quello di consentire una certa customizzazione di quello che riguarda tutta la tipologia del gruppo bracci.

Ho iniziato con una soluzione tradizionale con terminali a occhio maschio M6 anche se alla fine risulta un po' troppo massiccia. Vorrei quindi passare ad una soluzione con magneti al neodimio e sfere oppure sempre con occhielli ma utilizzando piu' leggeri Igus.

Avevo acquistato pure degli snodi Traxxas ma alla fine risultano troppo piccoli e li ho dirottati su un robot parallelo.

Sto pensando ad un innesto rapido che consenta questo magari con i riferimenti di centraggio in metallo annegato nella stampa.

Comunque i terminali ad occhio M6 li ho acquistati per disattenzione tutti con filettatura sinistra (probabilmente per questo erano quelli che costavano meno) quindi di filettare i tubi dei bracci non se ne parla anche perche' il maschio costa un botto.

Ho comunque risolto utilizzando dei comuni tubi in alluminio che si trovano comunemente in tutti i Brico incollandoli con una colla epossidica bi_componente aiutato ovviamente da una dima per garantirmi una eguale lunghezza

Per gli endstop ho utilizzato tre componenti che mi erano arrivati ''extra''' con il materiale acquistato da Gadget3D quando ho realizzato la mia Prusai3 Ho quindi ho realizzato un attacco dedicato che va ad agganciarsi alle colonne verticali.

Per non escludere pero' anche altre tipologie di endstop ho in programma di realizzar anche delle versioni di supporti alternative dedicate alle piu' comuni tipologie di finecorsa.

Per ora, pure la regolazione e' provvisoria, utilizzando delle vite autofilettanti >

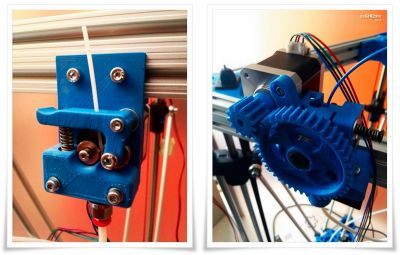

L'estrusore (al solito) e' quello che mi ha fatto tribolare e perdere tempo piu' di tutti i componenti.

Avevo iniziato con un bowden diretto non demoltiplicato. Inizialmente l'avevo fissato alla struttura superiore per poi passare alla soluzione appesa con l'alimentazione il piu' vicino possibile al piatto per ridurre gli attriti, ma niente.

Ho quindi pure cambiato hot end senza ottenere miglioramenti evidenti.

Alla fine mi sono dovuto affidare a un Wade che avevo stampato di scorta per la Prusa per veder qualche risultato.

Per ora continuo cosi'. In seguito mi piacerebbe integrare il Q.extruder di QBert oppure una versione customizzata del librostruder .

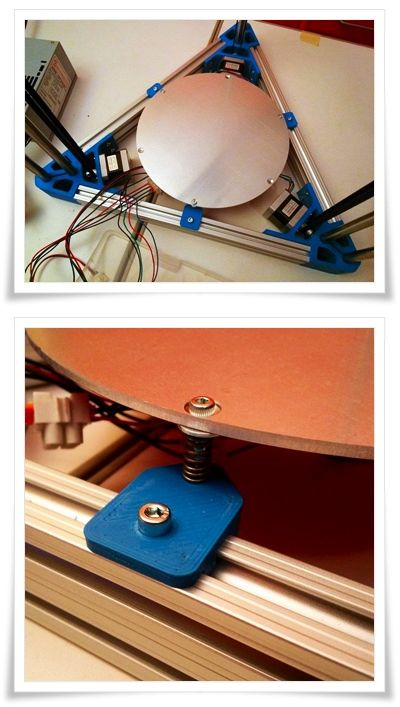

Il piatto di stampa e' riscaldato e di forma circolare viene sorretto da tre angoli fissati ai lati interni dei profilati che ne consentono la regolazione rispetto al piano orizzontale.

Dotando la stampante di alimentatore da 30 A dovrebbe permettermi di stampare ABS, ma per cause ancora a me sconosciute non sono riuscito ad raggiungere temperature superiori ai 60gradi quindi mi sono limitato, per ora, ad oggetti in PLA.

dettagli della costruzione